Triển khai WMS thất bại hiếm khi do “phần mềm kém”, mà thường do 7 bẫy kinh điển: thiết kế không theo dòng chảy, dữ liệu bẩn, chọn sai mô hình soạn hàng/đóng gói, không chuẩn bị kịch bản cao điểm, thiếu kiểm thử tải, bỏ trống quản trị thay đổi, và không khóa KPI từ đầu.

Nếu triển khai WMS mà chi phí đội 20–30%, thời gian go-live kéo dài, và hiệu suất… không như kỳ vọng — rất có thể bạn đang mắc vài trong 7 sai lầm dưới đây. Tin vui là hầu hết đều có thể dự phòng từ sớm bằng checklist đúng và cách tiếp cận “data-first, flow-first”.

Mục lục

Sai lầm #1: Thiết kế sơ đồ kho và logic vị trí không dựa trên “dòng chảy”

Sai lầm #2: Master data bẩn (SKU, UoM, mã nhãn) & chuẩn hóa thất bại

Sai lầm #3: Chọn sai mô hình pick/pack (Discrete/Batch/Zone/Wave/Waveless)

Sai lầm #4: Bỏ qua kịch bản Peak & khối lượng đột biến (Black Friday, Tết, flash sale)

Sai lầm #5: Không stress-test & không sandbox tình huống có lỗi

Sai lầm #6: Bỏ trống “quản trị thay đổi” (SOP, training, KPI & incentive)

Sai lầm #7: Không chốt KPI chuẩn ngay từ đầu (OTIF, pick accuracy, throughput, dock-to-stock)

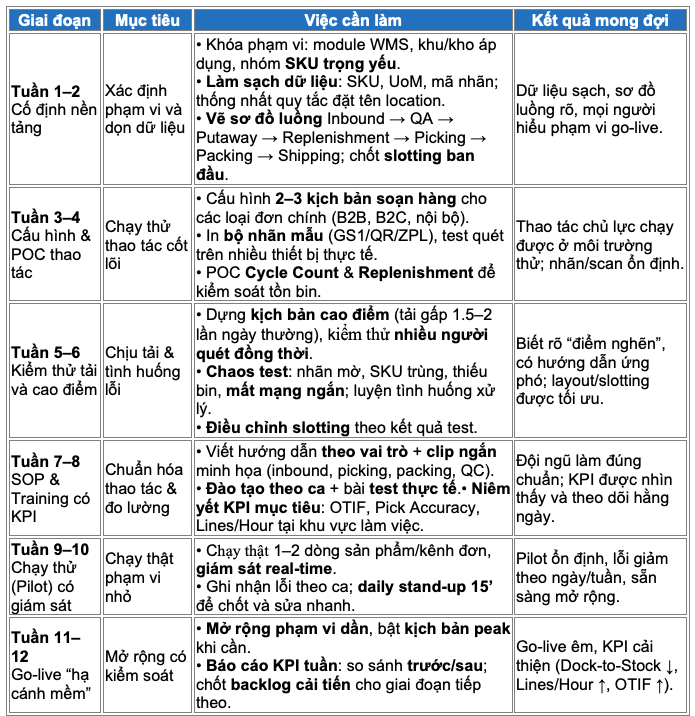

Lộ trình 90 ngày: từ “dọn dữ liệu” đến “go-live hạ cánh mềm”

Vì sao WMS dễ “đội chi phí”?

WMS tác động trực tiếp đến dòng chảy hàng hóa, nhân sự và thiết bị trong kho. Chỉ cần sai một “mắt xích” như sơ đồ vị trí, nhãn, hoặc KPI, hệ quả là tắc nghẽn, sai sót, làm lại, và giảm năng suất. Chi phí ẩn thường đến từ:

- Thêm nhân sự “chữa cháy” trong giai đoạn chuyển đổi,

- Overtime do tắc luồng lấy hàng/đóng gói,

- In lại nhãn, sửa dữ liệu master,

- Dừng hệ thống để “vá” cấu hình.

Dưới đây là 7 sai lầm phổ biến nhất — cùng cách khắc phục thực tế.

Nhận

diện 7 sai lầm triển khai WMS làm đội chi phí 30% và lộ trình 90 ngày để khắc

phục: flow-first, data-first, stress test, KPI OTIF, pick accuracy.

Nhận

diện 7 sai lầm triển khai WMS làm đội chi phí 30% và lộ trình 90 ngày để khắc

phục: flow-first, data-first, stress test, KPI OTIF, pick accuracy.

#1. Thiết kế sơ đồ kho và logic vị trí không dựa trên “dòng chảy”

Dấu hiệu: Đặt dãy kệ theo thói quen, bin đặt tên rời rạc, tuyến đường di chuyển zig-zag; bộ phận Nhập kho/Xuất kho “dẫm chân” nhau; đội xe nâng và bộ phận soạn hàng cắt ngang luồng.

Hậu quả: Di chuyển thừa, giao nhau nhiều, phát sinh ùn tắc. Thời gian lấy hàng tăng 15–25%; lỗi hoạch định slotting/putaway làm “kẹt” SKU nhanh xoay.

Cách tránh:

- Thiết kế theo luồng thực tế (flow-first): vẽ và mô phỏng toàn bộ luồng: nhập bến (inbound) → kiểm tra chất lượng (QA) → cất vào kệ (putaway) → bổ sung vị trí pick (replenishment) → soạn hàng (picking) → gom/chờ xuất (staging) → xuất hàng (shipping).

- Sắp xếp vị trí theo “tốc độ” SKU (slotting): phân nhóm A/B/C theo mức độ quay vòng và cả kích thước/khối lượng; đặt hàng bán chạy ở “vùng vàng” (dễ lấy, gần lối đi).

- Đặt tên kệ/vị trí có quy tắc rõ ràng: dùng cấu trúc Khu—Dãy—Ô—Tầng—Vị trí (Zone–Aisle–Bay–Level–Position) để người dùng và máy quét đều đọc/hiểu đúng.

Ví dụ: Z-A / A03 / B12 / L2 / P05. - Tách khu riêng cho hàng đặc biệt: tạo zone riêng cho hàng trả về, hàng lỗi/khác thường để không lẫn với hàng đạt chuẩn.

#2. Master data rác (SKU, UoM, mã nhãn) & chuẩn hóa thất bại

Dấu hiệu: SKU trùng, thiếu UoM chuyển đổi (thùng → lẻ), barcode “tự phát”, tem cũ mờ/nát, thiếu quy tắc đặt tên.

Hậu quả: Quét sai/mất dấu, lệch tồn kho, team vận hành “chữa cháy” bằng Excel. Sau go-live phải dừng để “dọn”.

Cách tránh:

- Ưu tiên dữ liệu trước (data-first): chốt ngay phạm vi dữ liệu cần cho ngày go-live đầu tiên: SKU, đơn vị tính (UoM), mapping mã vạch, quy tắc in nhãn.

- Quy tắc đặt tên nhất quán: chuẩn hóa tên SKU/pack level (ví dụ: case / inner / each) và áp dụng chuẩn GS1 ở những nơi cần dùng.

- Test nhãn trên thiết bị thật: in nhãn và thử quét bằng máy quét thực tế (các góc/độ xa khác nhau) trước khi triển khai rộng.

- Rà soát & làm sạch dữ liệu (data profiling): tìm trùng lặp/thiếu dữ liệu, chuẩn hóa định dạng; lập Sổ tay dữ liệu (Data Playbook) ghi rõ quy tắc, ví dụ, người chịu trách nhiệm.

#3. Chọn sai mô hình Soạn hàng/ Đóng gói (Discrete /Batch/ Zone/ Wave/ Waveless)

Dấu hiệu: Chỉ dùng 1 kiểu soạn hàng “truyền thống” cho mọi đơn. Đối mặt flash sale/đơn lẻ khối lượng lớn → nghẽn.

Hậu quả: Chi phí nhân công đội, tỷ lệ lỗi tăng; lead time soạn hàng kéo dài và khó đạt OTIF.

Cách tránh:

- Phân loại đơn & mặt hàng trước khi soạn:

- Đơn lẻ vs theo lô; ít dòng vs nhiều dòng → chọn kịch bản phù hợp.

- Chọn kịch bản soạn hàng theo tình huống:

- Soạn hàng hàng loạt (Batch Picking): gom nhiều đơn ít dòng để đi 1 vòng nhặt luôn → nhanh hơn.

- Soạn hàng theo khu (Zone picking): chia khu; mỗi người chỉ đi trong khu của mình → giảm di chuyển.

- Wave / Waveless: sắp đơn theo SLA/ưu tiên vận chuyển; wave thì chạy theo đợt, waveless thì luân chuyển liên tục.

- Tổ chức khu đóng gói rõ ràng:

- Thiết kế staging theo “lane” (hãng vận chuyển/SLA/loại đơn).

- Tách bàn packing cho từng lane để tránh lẫn đơn và tăng tốc độ.

#4. Bỏ qua kịch bản mùa cao điểm (Peak) & khối lượng đột biến

Dấu hiệu: Ngày thường chạy ổn, đến Black Friday/Tết/flash sale thì vỡ trận. Không có cơ chế bật/tắt quy trình dành riêng cho mùa cao điểm.

Hậu quả: Tồn đọng đơn, làm tăng ca (overtime), khách khiếu nại, bị phạt phí vận chuyển.

Cách tránh (làm ngay từ đầu):

- Xây “kịch bản Peak” riêng:

- Linh hoạt đổi/gộp mô hình pick cho phù hợp tải cao.

- Ưu tiên SKU A (bán chạy) ở vị trí dễ lấy.

- Thêm staging tạm thời và nhân sự thời vụ.

- Slotting lại tạm thời cho mùa cao điểm.

- Lập mô hình năng lực (capacity model):

- Tính throughput theo giờ/ca, xác định nút thắt cổ chai (khu, người, thiết bị).

- Diễn tập “game day”:

- Mô phỏng 1–2 lần trước khi vào mùa cao điểm để

#5. Không kiểm thử tải (stress-test) & không diễn tập lỗi (sandbox)

Dấu hiệu: Chỉ test “đường thẳng”, không thử trường hợp nhãn lỗi, thiếu hàng, đổi địa điểm, mất kết nối, đổi batch.

Hậu quả: Sự cố nhỏ gây dừng dây chuyền vì không có playbook xử lý; team mệt mỏi và mất niềm tin hệ thống.

Cách tránh:

- Stress-test: mô phỏng tải cao với dữ liệu thật/giả lập (số dòng/đơn, số người quét đồng thời).

- Chaos testing “nhẹ”: cố ý tạo nhãn mờ, SKU trùng, mất mạng 5’, thiếu bin… để luyện SOP.

- Chuẩn bị Runbook: nếu A xảy ra → thao tác B; phân quyền ai được quyết định “bypass” tạm.

#6. Bỏ trống “quản trị thay đổi”

Dấu hiệu: Người vận hành phản kháng, thao tác “tự bẻ” quy trình; team mới vào không có tài liệu chuẩn; đào tạo “truyền miệng”.

Hậu quả: Lệch chuẩn thao tác, báo cáo không tin cậy, khó mở rộng ca/kho khác.

Cách tránh:

- Có hình/clip ngắn theo vai trò: tách rõ cho inbound, picker, packer, QC, supervisor; mỗi bước có ảnh minh họa hoặc video 30–60s.

- Đào tạo theo ca + kiểm tra thực tế: học xong làm thử – chấm điểm; gắn KPI & thưởng/phạt (ví dụ: Pick Accuracy, Lines/Hour).

- Bố trí “champion” mỗi ca: một người rành quy trình, trực hỗ trợ đầu ca/đầu tuần, giải đáp và xử lý nhanh vướng mắc.

- Cập nhật thay đổi có kiểm soát: mỗi lần sửa quy trình/hệ thống phải có Release Notes ngắn gọn và thông báo cho các ca liên quan.

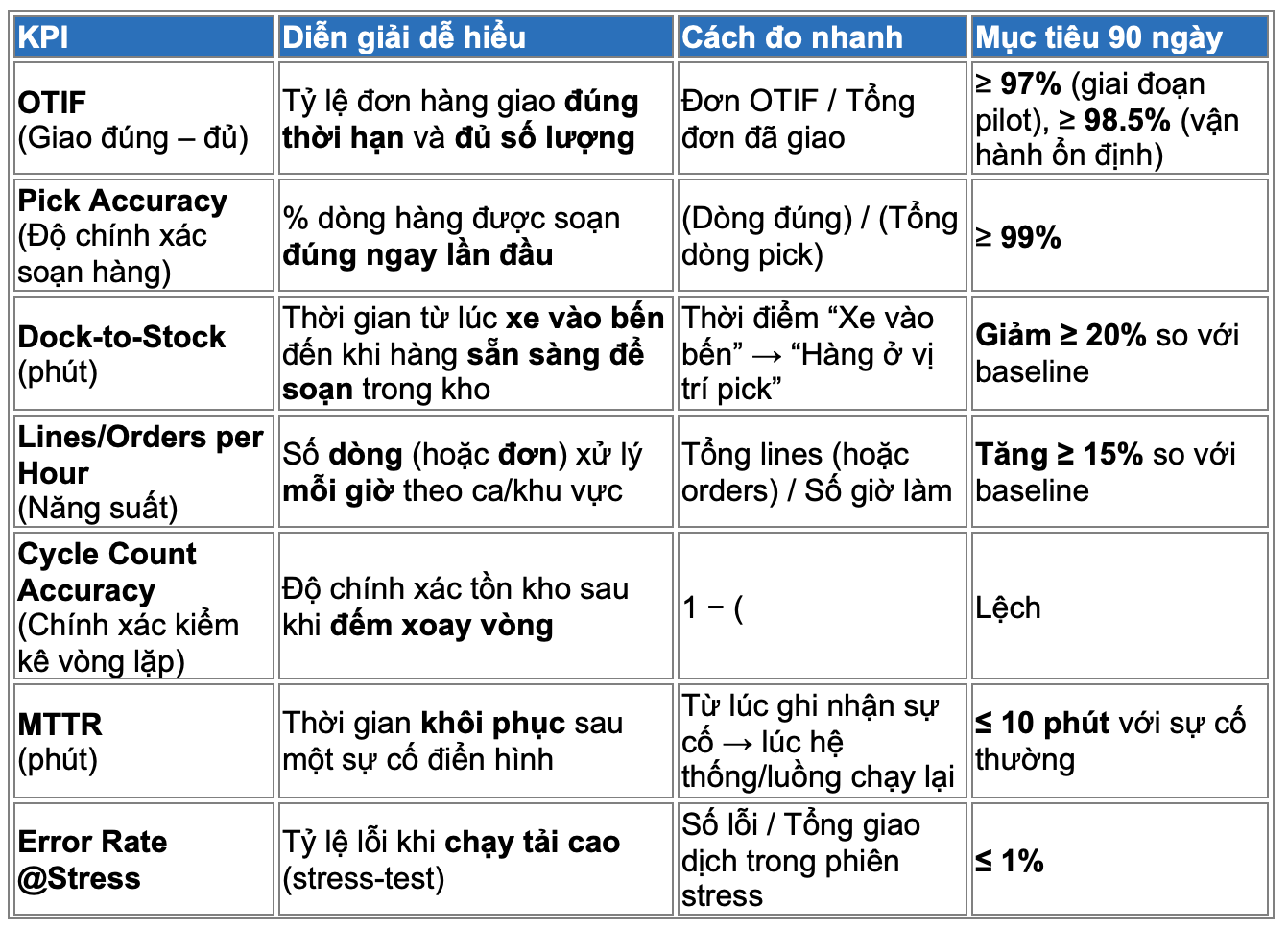

#7. Không chốt KPI chuẩn ngay từ đầu

Dấu hiệu: Chỉ nhìn “tồn kho đúng/sai”, nhưng bỏ qua các chỉ số quan trọng như OTIF (giao đúng-đủ), độ chính xác soạn hàng (Pick Accuracy), Dock-to-Stock (từ xe vào bến đến khi hàng sẵn sàng soạn), năng suất theo giờ (Lines/Hour) và độ chính xác kiểm kê vòng lặp (Cycle Count Accuracy).

Hậu quả: Quyết định cảm tính, tối ưu nhầm mục tiêu; người vận hành không thấy “đích”.

Cách tránh:

- Chốt bộ KPI ngay từ ngày đầu:

- Giao đúng-đủ theo kênh bán.

- Độ chính xác soạn hàng theo ca/khu vực.

- Thời gian xe vào (phút) cho inbound.

- Năng suất theo giờ

- Độ chính xác kiểm kê

- Đặt mục tiêu theo mốc 30/60/90 ngày và treo bảng hiển thị KPI tại khu vực làm việc để mọi người nhìn thấy tiến độ hằng ngày.

Lộ trình 90 ngày: từ “dọn dữ liệu” đến “hạ cánh mềm”

Tìm hiểu ngay: Kho hàng AI & Drone của Alibaba- Xu hướng quản lý kho, doanh nghiệp Việt có theo kịp?

KPI chuẩn nên chốt (định nghĩa nhanh)

KPI Kho là tập chỉ số giúp đo lường mức độ đúng – nhanh – chính xác – ổn định của toàn bộ dòng chảy hàng hóa, từ nhận hàng (inbound), lưu kho/putaway – replenishment, đến soạn – đóng gói – xuất hàng (outbound). Chúng cho phép đội vận hành và quản lý thấy nút thắt ở đâu, hiệu suất tăng/giảm ra sao, và tác động chi phí/khách hàng thế nào, để ra quyết định cải tiến hằng ngày/tuần.

- Nhóm Hiệu suất & Dịch vụ: OTIF, Lines/Orders per Hour.

- Nhóm Chất lượng thao tác: Pick Accuracy, Cycle Count Accuracy.

- Nhóm Tốc độ quy trình: Dock-to-Stock, Putaway Time, Replenishment SLA.

- Nhóm Ổn định hệ thống: MTTR, Error Rate @Stress.

Lời Kết

Bảy sai lầm phổ biến từ bố trí luồng sai, dữ liệu bẩn đến thiếu kiểm thử tải là nguyên nhân khiến dự án WMS trượt mục tiêu. Khi chuyển sang cách làm ưu tiên luồng vận hàng + ưu tiên dữ liệu chuẩn (flow-first + data-first), cố định KPI ngay từ đầu, và kỷ luật theo lộ trình 12 tuần, việc “hạ cánh mềm” trong 90 ngày là khả thi. Kết quả điển hình: Dock-to-Stock ↓ ≥20%, năng suất/giờ ↑ ≥15%, OTIF ≥98%. Đó mới là thước đo thật của một dự án WMS hiệu quả.

Liên hệ với SmartBiz để nhận tư vấn và demo miễn phí giải pháp phù hợp với mô hình và quy mô Kho của bạn.