Dưới 10 phút, bạn sẽ nhìn thấy “bản đồ sống” của xưởng: lệnh sản xuất đi đâu, chất lượng được kiểm soát thế nào, vì sao máy dừng, và con số OEE thật sự đang nói gì. Bài này bóc tách 5 luồng dữ liệu then chốt của MES (WO, Chất lượng, Truy xuất, Bảo trì/Andon, OEE & Sự kiện) theo kiểu “đọc tới đâu, áp dụng được tới đó” — đủ để bạn chạy thử 1 line, 3 công đoạn ngay tuần này.

Bạn sẽ có:

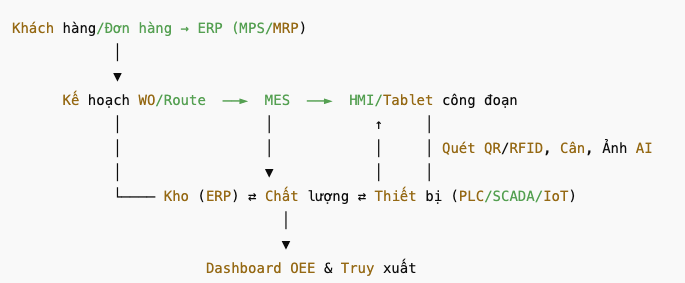

- 1 sơ đồ data flow nối thiết bị–MES–ERP không rối rắm.

- Checklist khởi động nhanh (màn hình, mã, thiết bị quét).

- 10 KPI cốt lõi để đo đúng từ ngày đầu (OEE, FPY, MTTR…).

Nếu bạn bận, đây chính là bản tóm lược giúp thấy điểm nghẽn trong 15 giây, hành động ngay trong ca sau.

1) MES là gì? Khác gì ERP/SCADA?

MES (Manufacturing Execution System): lớp phần mềm vận hành tại xưởng—chuyển lệnh sản xuất thành hành động, ghi nhận thời gian thực (WIP, chất lượng, OEE, truy xuất).

ERP: hoạch định và kế toán (đơn hàng, MPS/MRP, kho – tài chính).

SCADA/PLC/IoT: điều khiển/đo đạc thiết bị → MES đứng giữa, nói chuyện được với cả ERP và thiết bị, biến dữ liệu rời rạc thành quy trình chuẩn và KPI.

2) 5 luồng dữ liệu cốt lõi cần làm trước

Sơ đồ tổng quan về MES

2.1) Lệnh làm việc & tuyến công đoạn (WO & Routing)

a)

Mục tiêu

Biến “đơn sản xuất” thành công việc cụ thể ở xưởng: làm sản phẩm nào, theo mấy bước, mỗi bước ở máy nào.

b) Cần chuẩn bị

- WO (Work Order): mã WO, sản phẩm, số lượng, hạn hoàn thành.

- Routing (tuyến công đoạn): danh sách các bước (Step 10, 20, 30…), máy làm, thời gian chuẩn.

- (Nếu có) Định mức: nguyên liệu cần cho mỗi sản phẩm.

c) Cách hoạt động

- Nhận WO từ ERP hoặc tạo nhanh tại xưởng.

- Gắn tuyến công đoạn cho WO → Phát hành (Release) để công nhân có thể quét và làm.

- Nếu đã có dữ liệu sản xuất, không sửa WO bừa bãi: tạo phiên bản mới và ghi lại lý do.

d) Màn hình cần có

- WO Board: danh sách WO theo line/ca, nút Release/On Hold.

- Route Viewer: thấy chuỗi bước (10→20→30), biết bước nào có kiểm tra chất lượng.

e) Lưu ý tránh lỗi

- Mỗi WO phải có tuyến công đoạn; tuyến ít nhất 1 bước.

- Quy ước mã rõ ràng, không trùng.

f)

Chỉ số nên theo dõi

% WO phát hành đúng ngày; % WO thiếu thông tin; thời gian lập WO.

Ví

dụ nhanh

WO-001 (100 chiếc) có 3 bước: Cắt → Hàn → Sơn. Phát hành xong, công nhân ở từng

bước có thể quét WO-001 để bắt đầu.

2.2) Ghi nhận sản xuất (Production Reporting)

a) Mục tiêu

Ghi lại ai làm – ở bước nào – lúc mấy giờ – ra bao nhiêu (OK/NG). Đây là “dòng máu” của MES.

b) Cần chuẩn bị

- Mã WO, bước công đoạn, máy, ca, người vận hành.

- Số lượng OK/NG, (nếu có cân: trọng lượng).

- Mã nhận dạng: quét QR/Barcode là tối thiểu; có thể thêm RFID.

c) Cách hoạt động

- Vào bước: scan WO (và lot nếu có) → bấm Start.

- Kết thúc: nhập OK/NG (có thể đọc từ cân) → bấm End.

- Với lô lớn, chia thành nhiều lần ghi (mỗi lần 1 thùng/pallet) để an toàn.

d) Màn hình cần có

Một màn hình riêng cho mỗi công đoạn: nút Start/Pause/End to rõ; ô scan; keypad số lớn; nút Split (chia thùng).

e) Lưu ý tránh lỗi

- Không cho End nếu chưa có OK/NG.

- Chặn trường hợp giờ kết thúc < giờ bắt đầu.

- So sánh tốc độ thực tế với tốc độ chuẩn để phát hiện bất thường.

f) Chỉ số nên theo dõi

Sản lượng theo ca; % lỗi (NG); tốc độ so với chuẩn; số lần ghi nhận bị trễ.

Ví

dụ nhanh

Bước Hàn của WO-001: công nhân Start lúc 08:05, End lúc 08:45, ghi 45 OK – 2

NG. Hệ thống tự tính thời gian làm và cập nhật sản lượng.

2.3) Chất lượng (Quality)

a) Mục tiêu

Bắt lỗi sớm ngay tại công đoạn, và lưu bằng chứng (giá trị đo/ảnh/chữ ký) để truy xuất sau này.

b) Cần chuẩn bị

- Điểm kiểm (QC Point): kiểm cái gì, tần suất, ngưỡng chấp nhận (LSL/USL), mẫu bao nhiêu.

- Kết quả: pass/fail hoặc giá trị đo; bằng chứng (ảnh, ghi chú).

- Hành động: chấp nhận / sửa / loại bỏ / cách ly (quarantine).

c) Cách hoạt động

- Tới bước có QC, hệ thống nhắc kiểm theo tần suất đã đặt.

- Nhập số liệu (hoặc lấy tự động từ cân/cảm biến), đính ảnh nếu cần.

- Nếu fail: tạo phiếu lỗi (NC) và chọn hành động (quarantine, rework…).

d) Màn hình cần có

- Form QC gọn: ô nhập giá trị, hiển thị dải chuẩn, checkbox pass/fail, nút chụp ảnh.

- Lịch sử QC của chính lô đang làm để so sánh.

e) Lưu ý tránh lỗi

- Không cho hoàn tất bước nếu QC bắt buộc chưa xong.

- Cảnh báo nếu nhiều lần liên tiếp chạm mép ngưỡng (báo xu hướng xấu).

- Lô fail nặng → tự đưa vào quarantine.

f) Chỉ số nên theo dõi

FPY (tỷ lệ đạt ngay lần đầu), % fail theo tiêu chí, thời gian xử lý lỗi.

Ví dụ nhanh: Bước Sơn yêu cầu cân trọng lượng sơn bám (2%±0.5%). 5/100 sản phẩm phải cân. Một mẫu vượt ngưỡng → hệ thống tạo NC và cách ly lô đó.

Tìm hiểu ngay: Xu hướng quản trị thông minh- Tự động hóa Doanh nghiệp và Bài học quý từ Siemens liệu có phù hợp với Doanh nghiệp Việt?

2.4) Truy xuất nguồn gốc (Traceability)

a) Mục tiêu

Biết nguyên liệu nào vào bán thành phẩm nào, rồi thành thành phẩm nào. Khi có sự cố, tra ngược/chéo trong 1 phút.

b) Cần chuẩn bị

- Lot/Serial cho nguyên liệu, BTP, TP (mỗi mã là duy nhất).

- Bảng liên kết: lot vào → lot ra, gắn kèm WO, bước, máy, ca, người làm.

c) Cách hoạt động

- Vào công đoạn: scan 1 hoặc nhiều lot đầu vào.

- Ra công đoạn: tạo/scan lot đầu ra.

- Hệ thống lưu “sơ đồ cha–con” giữa các lot.

d) Màn hình cần có

- Cây truy xuất (genealogy): bấm vào TP để thấy BTP và NL tạo ra nó.

- Where-Used: chọn 1 NL xem đã đi vào những TP nào.

e) Lưu ý tránh lỗi

- Không cho tạo lot đầu ra nếu lot đầu vào đang quarantine.

- Nếu trộn quá nhiều NL vào 1 BTP, hệ thống nhắc chia lô để dễ quản lý.

f) Chỉ số nên theo dõi

Thời gian truy xuất 1 lô; % lô đủ thông tin (có WO/ca/máy); số liên kết bị thiếu.

Ví dụ nhanh: NL-A và NL-B → BTP-C; sau đó 3 BTP-C → TP-D. Khi khách hàng phàn nàn về TP-D, bạn bấm 1 cái thấy ngay nó dùng NL-A lô nào, ca nào, máy nào.

5) OEE & Bảo trì nhẹ (Lean Maintenance)

a) Mục tiêu

Nắm tình trạng Run/Stop/Micro-stop của máy, vì sao dừng, và xử lý nhanh bằng phiếu Andon. Từ đó tính OEE, MTBF/MTTR.

b) Cần chuẩn bị

- Trạng thái máy: Run/Stop/Setup/Micro-stop; thời điểm bắt đầu/kết thúc; lý do dừng.

- (Nếu có) counter/xung để đếm sản lượng.

- Phiếu Andon: mô tả lỗi, thời gian bắt đầu/kết thúc, người xử lý, hành động sửa.

c) Cách hoạt động

- Lấy tín hiệu từ IO/PLC hoặc cho phép công nhân bấm đổi trạng thái.

- Khi dừng quá X phút → bắt buộc chọn lý do; mở phiếu Andon.

- Khắc phục xong → đóng phiếu, ghi hành động sửa.

d) Màn hình cần có

- Bảng đèn Andon theo line: mỗi máy 1 ô màu (xanh chạy, đỏ dừng…).

- Popup chọn downtime reason nhanh; nút tạo/đóng Andon.

e) Lưu ý tránh lỗi

- Máy báo Run nhưng không có sản lượng > Y phút → cảnh báo.

- Máy Stop mà không có lý do > X phút → cảnh báo kỷ luật ghi chép.

f) Chỉ số nên theo dõi

OEE tổng và theo máy, Top-3 downtime, MTBF/MTTR, tỷ lệ micro-stop.

Ví

dụ nhanh

Máy dừng 12 phút do “chờ vật tư”, mở Andon lúc 09:10, đóng lúc 09:22. Cuối ca,

dashboard hiển thị lý do này thuộc top downtime.

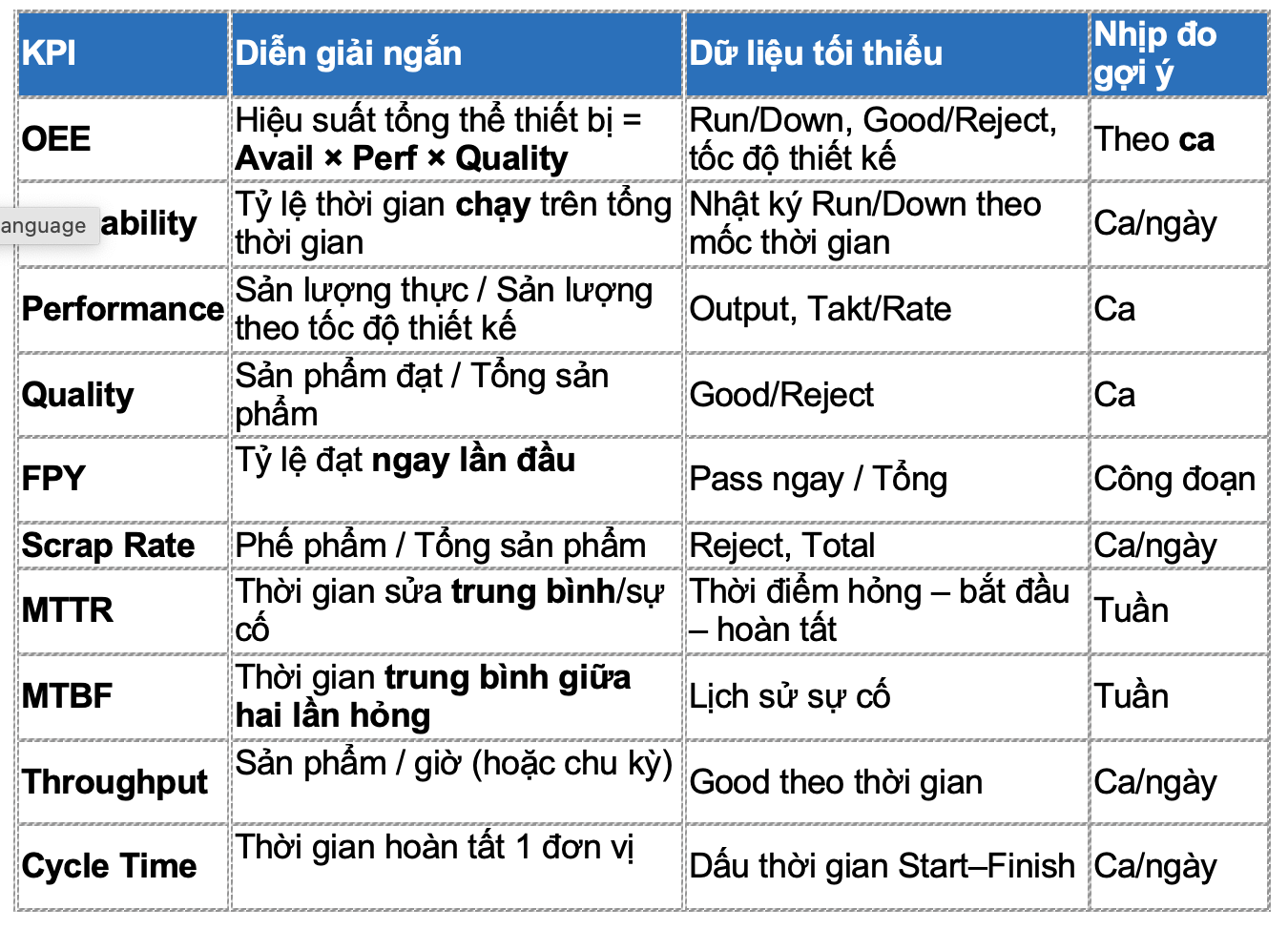

3) 10 KPI quyết định (định nghĩa ngắn + nhịp đo)

Khóa định

nghĩa KPI ngay từ đầu để mọi ca đo giống nhau. Đặt mục tiêu

30/60/90 ngày: OEE +5–10 điểm, FPY +2–3 điểm, MTTR ↓20%…

Khóa định

nghĩa KPI ngay từ đầu để mọi ca đo giống nhau. Đặt mục tiêu

30/60/90 ngày: OEE +5–10 điểm, FPY +2–3 điểm, MTTR ↓20%…

4) Điều kiện để chạy MES (MVP “khởi động nhanh”)

Danh mục cần có sẵn:

Sản phẩm + BoM, các công đoạn/route, máy/dây chuyền, lịch ca, và tiêu chí QC.

Thiết bị quét/đọc:

Bắt buộc có QR/Barcode để quét. Các thiết bị như cân, IO/PLC, camera/vision là tăng tốc nhưng không bắt buộc ngay từ đầu.

Thiết kế màn hình nhập liệu:

Mỗi công đoạn = 1 màn hình, thao tác < 10 giây (Start/Stop, Good/Reject). Hỗ trợ làm việc ngoại tuyến ngắn nếu mất mạng.

Kết

nối ERP/Kho:

Ghi nhập–xuất theo

lot/serial

để không lệch tồn và

phục vụ truy xuất nguồn gốc.

5) Lộ trình triển khai 90 ngày (tinh gọn & ít rủi ro)

Giai đoạn 0–2 tuần (Hiểu đúng hiện trạng & thiết kế triển khai)

- Vẽ Sơ đồ dòng giá trị (Value Stream Map) cho 1–2 dòng sản phẩm; thống nhất KPI mục tiêu (ví dụ OEE +10%, giảm WIP -20%).

- Chốt chuẩn mã hóa (lot/serial, máy, công đoạn).

Tuần 3–6 (Thử nghiệm)

- Triển khai 2 công đoạn then chốt + 1 chuyền; bật WO, reporting, QC cơ bản, OEE.

- Kết nối barcode; cân/RFID/vision nếu sẵn sàng.

- Chạy song song 2–3 ca, chốt quy trình.

Tuần 7–12 (Mở rộng & ổn định)

- Mở rộng toàn tuyến/chuyền; đưa đầy đủ truy xuất; Bảng thông tin (Dashboard) cho GM/Supervisor.

- Chuẩn hóa đào tạo & SOP; kiểm soát thay đổi.

6) Dashboard mẫu (màn hình 55’’ – xem 15 giây là nắm bắt tình hình)

- Ô chỉ số nhanh (Tiles): hiện OEE ca hiện tại, Sản lượng đạt/lỗi (OK/NG), FPY, và Top 3 lý do dừng máy.

- Trạng thái chuyền (Line status): đèn Run / Stop / Micro-stop theo từng máy, nhìn là biết máy nào đang “đứng”.

- Bản đồ nhiệt WIP (WIP heatmap): tô màu mức tồn công đoạn để thấy điểm nghẽn ngay.

- Bảng lệnh kiểu Kanban (WO board): mỗi WO có % hoàn thành, thời gian dự kiến xong (ETA), cảnh báo trễ.

- Bảng chất lượng (QC panel): hiển thị tỷ lệ lỗi (NG) nổi bật, mã lỗi top, kèm ảnh minh chứng (nếu có).

7) Lợi ích kỳ vọng (giá trị thường thấy*)

- OEE tăng ~5–15% sau 3–6 tháng: giảm dừng vặt (micro-stop), chuẩn hóa thời gian đổi chuyền/đổi khuôn.

- WIP/Lead time nội bộ giảm ~20–40%: nhìn rõ điểm nghẽn nên xử lý nhanh, hàng không “kẹt” ở công đoạn.

- Thời gian truy xuất nguồn gốc giảm ~30–60%: khi có sự cố chất lượng/khách hàng, tra cứu lô/serial nhanh hơn nhiều.

- Phế phẩm & làm lại giảm ~10–25%: kiểm tra chất lượng ngay trong công đoạn (in-process QC) nên phát hiện sớm.

* Biên độ tham chiếu từ các dự án sản xuất rời rạc (discrete). Kết quả thực tế phụ thuộc mức độ trưởng thành hệ thống và kỷ luật vận hành.

8) Rủi ro & cách tránh

- Dữ liệu lộn xộn / mã không chuẩn → Thống nhất quy ước mã (SKU/lot/serial), chặn nhập sai ngay trên form.

- Biểu mẫu quá rườm rà → Thiết kế ít trường – đúng chỗ, ưu tiên quét mã thay vì gõ tay.

- Đo quá nhiều chỉ số → Chỉ giữ 10 KPI cốt lõi ở trên; phần khác để báo cáo định kỳ.

- Triển khai một lúc toàn nhà máy (big-bang) → Chạy pilot trước trên 1–2 line, ổn rồi mới nhân rộng.

- Ca đêm không “vào cuộc” → Đào tạo theo ca, giao KPI rõ ràng cho trưởng ca và theo dõi hằng ngày.

9) Checklist nhanh

- Chọn phạm vi nhỏ: 1 sản phẩm – 1 line – 3 công đoạn chính.

- Chốt KPI 90 ngày: OEE, FPY, MTTR, Throughput (mục tiêu theo ca/tuần).

- Chuẩn hóa danh mục: lot/serial, máy/line, lịch ca.

- Thiết kế 4 màn hình tối thiểu:

- Nhận WO, 2) Báo sản lượng (Start/Stop, Good/Reject),

- QC (phiếu đo + mã lỗi), 4) Andon/Downtime.

- Thiết bị & mạng: 2 máy quét/1 trạm, Wi-Fi ổn định, tài khoản theo ca (user per shift).

- SOP & đào tạo: SOP 1–2 trang/nhóm; đào tạo 2 giờ/nhóm + bài test; quy trình xử lý lỗi dữ liệu.

- Dashboard & nhịp họp: bật dashboard tại chuyền; daily 15’ để rà KPI, lỗi, hành động trong ngày.

10) Quy tắc vàng khi tích hợp

ERP ↔ MES: Rõ “ai làm gì”

ERP chỉ lo kế hoạch & sổ sách: gửi WO xuống, nhận xác nhận hoàn thành và phiếu nhập/xuất kho trở lại.

Mọi thao tác tại xưởng (bấm Start/Stop, báo Good/Reject, QC, Andon…) đều đi qua MES.

Thiết bị ↔ MES: Ưu tiên tín hiệu nhẹ mà “tức thời”

Kết nối các sự kiện nhỏ, real-time như Start/Stop, đếm xung, cân.

Tránh truyền dòng dữ liệu nặng liên

tục nếu

không thật cần (tốn băng thông, khó bảo trì).

Mã hóa thống nhất: “một mã = một nghĩa”

Chuẩn hóa và không trùng lặp các mã: WO, lot/serial,

bước công đoạn (route

step),

mã máy/line.

Viết quy ước đặt mã và kiểm tra chặn nhập sai

ngay trên form.

Bảo trì dữ liệu: lưu vết đầy đủ

Log mọi thay đổi, không xóa lịch

sử.

Thiết kế

truy xuất để tìm lại theo WO/lot/serial chỉ 1 cú click (phục vụ audit và xử lý sự

cố nhanh).

Lời Kết

Hiểu MES không cần phức tạp: chỉ cần nắm 5 luồng dữ liệu then chốt—WO, Chất lượng, Truy xuất nguồn gốc, Bảo trì nhẹ/Andon, OEE & Sự kiện—là bạn đã có nền tảng để nhìn thấy – kiểm soát – cải tiến xưởng theo thời gian thực. Bắt đầu nhỏ: 1 line, 3 công đoạn, 10 KPI cốt lõi (OEE, FPY, MTTR…), chuẩn hóa mã (WO/lot/serial), ưu tiên quét mã và sự kiện nhẹ từ thiết bị. Sau 2–4 tuần đo đếm đúng, bạn sẽ biết điểm nghẽn ở đâu, ra quyết định nhanh hơn và tạo đà để mở rộng toàn nhà máy.

Liên hệ với SmartBiz để nhận tư vấn và demo miễn phí giải pháp và cùng bạn triển khai ‘Nhanh-Gọn-thấy Số’